CNC 머시닝 센터에 얼마나 많은 공구 핸들이 있는지 아시나요?

매일 칼 손잡이를 다루지만 BT 칼 손잡이의 7:24가 무슨 뜻인지 아시나요? BT, NT, JT, IT, CAT의 표준은 무엇입니까? 오늘은 머시닝센터 공구홀더 지식에 대해 이야기해보겠습니다.

툴홀더는 공작기계와 절삭공구를 연결하는 몸체로 동심도와 동적균형에 영향을 미치는 핵심링크이다. 일반적인 구성 요소로 간주되어서는 안됩니다. 동심도는 공구가 1회전할 때 각 절삭날 부분의 절삭량이 균일한지 여부를 결정합니다. 스핀들 회전 중 동적 불균형으로 인해 주기적인 진동이 발생합니다.

하나

스핀들 테이퍼 구멍을 기준으로 두 가지 범주로 구분

머시닝 센터의 스핀들 공구 구멍의 테이퍼에 따라 일반적으로 두 가지 범주로 나뉩니다.

1) 테이퍼가 7:24인 SK 범용 공구 홀더

2) 테이퍼가 1:10인 HSK 진공 공구 홀더

테이퍼가 7:24인 SK 범용 공구 홀더

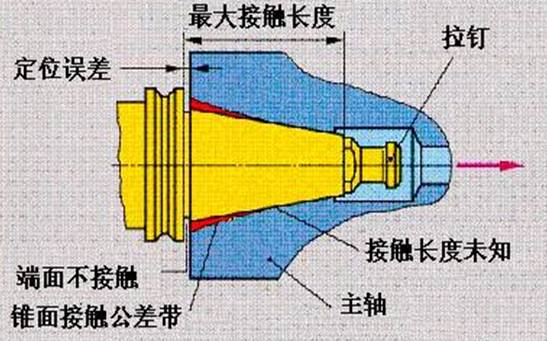

7:24는 도구 핸들에 대한 7:24의 테이퍼를 나타냅니다. 이는 별도의 원추형 표면 위치 지정이며 더 긴 테이퍼 핸들이 있습니다. 콘의 표면은 두 가지 중요한 역할, 즉 스핀들에 대한 공구 홀더의 정확한 위치 지정과 공구 홀더 클램핑을 동시에 수행합니다.

장점:

자동 잠금 기능이 없어 빠른 도구 로딩 및 언로딩이 가능합니다. 공구 홀더를 제조하려면 연결의 정확성을 보장하기 위해 원뿔 각도의 고정밀 가공만 필요하므로 공구 홀더 비용이 상대적으로 낮습니다.

단점:

고속 회전 시 스핀들 선단의 테이퍼 홀이 확장되며 회전 반경 및 속도가 증가함에 따라 확장 크기도 증가합니다. 테이퍼 연결의 강성은 감소하고 당김 막대 장력의 작용에 따라 도구 핸들의 축 변위도 변경됩니다. 공구를 교환할 때마다 공구 홀더의 반경 방향 크기가 변경되므로 반복 위치 결정 시 정밀도가 불안정해집니다.

테이퍼가 7:24인 범용 공구 홀더에는 일반적으로 5가지 표준 및 사양이 있습니다.

1) 국제 표준 IS0 7388/1(IV 또는 IT라고 함)

2) 일본 표준 MAS BT(약칭: BT)

3) 독일 표준 DIN 2080 유형 (NT 또는 ST로 약칭)

4) 미국 표준 ANSI/ASME(약칭: CAT)

5) DIN 69871 유형(JT, DIN, DAT 또는 DV로 약칭)

조임 방법:

NT 유형 공구 핸들은 중국에서는 ST라고도 알려진 기존 공작 기계의 당김 막대로 조여집니다. 다른 4가지 유형의 공구 홀더는 모두 공구 홀더 끝에 있는 풀 핀을 통해 머시닝 센터에서 조여집니다.

보편성:

1) 현재 중국에서 가장 일반적으로 사용되는 두 가지 공구 홀더는 DIN 69871(예: JT)과 일본 MAS BT입니다.

2) DIN 69871의 공구 홀더는 ANSI/ASME 스핀들 테이퍼 구멍이 있는 공작 기계에도 설치할 수 있습니다.

3) 국제 표준 IS0 7388/1 공구 홀더는 DIN 69871 및 ANSI/ASME 스핀들 테이퍼 홀이 있는 공작 기계에도 설치할 수 있으므로 보편성 측면에서 IS0 7388/1 공구 홀더 최고입니다.

테이퍼가 1:10인 HSK 진공 공구 홀더

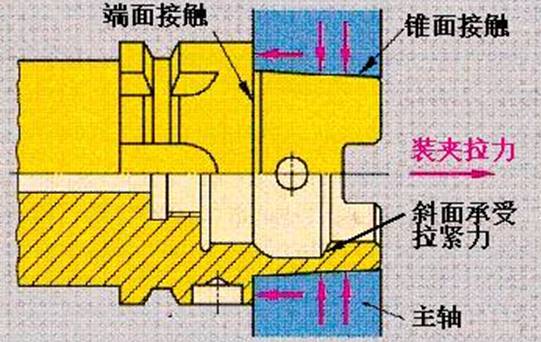

HSK 진공 공구 홀더는 공구 홀더의 1:10 원추형 표면과 공작 기계 스핀들 구멍의 1:10 원추형 표면과 접촉할 뿐만 아니라 플랜지 표면과도 단단히 접촉하는 공구 홀더의 탄성 변형에 의존합니다. 스핀들 표면과 공구 홀더의 이 양면 접촉 시스템은 고속 가공, 연결 강성 및 일치 정확도에서 7:24 범용 공구 홀더보다 우수합니다.

HSK 진공 공구 홀더는 시스템의 강성과 안정성은 물론 고속 가공 시 제품 정밀도를 향상시키고 공구 교체 시간을 단축할 수 있습니다. 이는 고속 가공에서 중요한 역할을 하며 분당 최대 60000회전의 공작 기계 스핀들 속도에 적응합니다. HSK 공구 시스템은 항공우주, 자동차, 정밀 금형 등 제조 산업에서 널리 사용됩니다.

HSK 툴홀더는 A, B, C, D, E, F 등 다양한 사양이 있으며, 그 중 A, E, F는 머시닝센터(자동공구교환)에 흔히 사용된다.

A형과 E형의 가장 큰 차이점은 다음과 같습니다.

1) A형에는 전달홈이 있고, E형에는 전달홈이 없습니다. 따라서 상대적으로 Type A는 전달 토크가 더 크고 일부 중절삭에 사용할 수 있습니다. E형에 의해 전달되는 토크는 상대적으로 작으며 일부 경절삭에만 사용할 수 있습니다.

2) A형 핸들은 전동홈 외에 수동고정홀, 방향홈 등도 있어서 상대적으로 밸런스가 좋지 않습니다. 그리고 E-타입은 그렇지 않기 때문에 고속 가공에는 E-타입이 더 적합합니다. E형과 F형 핸들(예: E63 및 F63)이라고도 알려진 F형 핸들의 원뿔이 하나라는 점을 제외하고 E형과 F형의 메커니즘은 완전히 동일합니다. 크기가 더 작아요. 즉, E63과 F63의 플랜지 직경은 모두 Φ63이지만 F63의 원뿔 크기는 E50과 동일할 뿐입니다. 따라서 E63에 비해 F63은 속도가 더 빠릅니다(더 작은 스핀들 베어링).

둘

손잡이의 설치형태

스프링 척 핸들

드릴 비트, 밀링 커터, 탭 등과 같은 직선 생크 절삭 공구 및 도구를 클램핑하는 데 주로 사용됩니다. 고정 스프링의 탄성 변형은 1mm이고 클램핑 범위는 직경 0 이내입니다.{{2 }}mm.

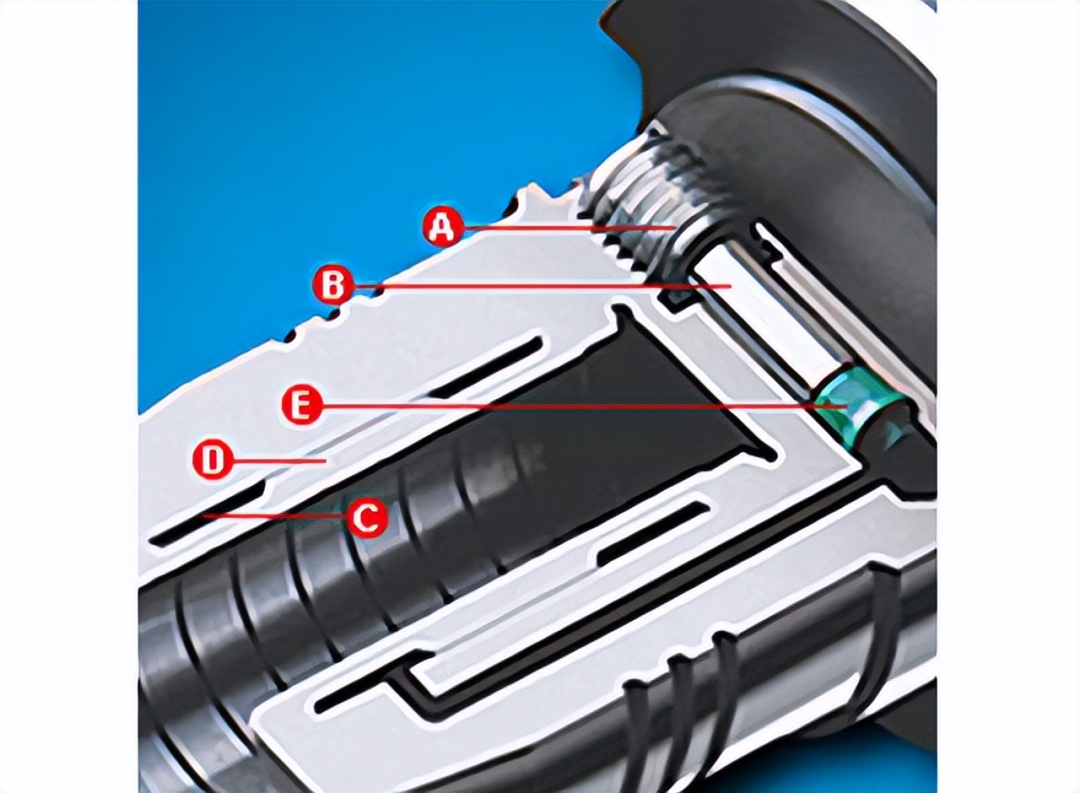

유압척

A - Allen 렌치를 사용하여 잠금 나사를 조입니다.

B - 피스톤을 잠그고 유압 매체를 팽창 챔버 안으로 밀어 넣습니다.

C - 팽창 챔버, 액체 압축에 의해 생성된 압력;

D - 잠금 프로세스 중 공구 클램핑 로드의 중심을 찾아 균일하게 감싸는 얇은 확장 라이너.

E - 특수 밀봉 부품은 이상적인 밀봉과 긴 서비스 수명을 보장합니다.

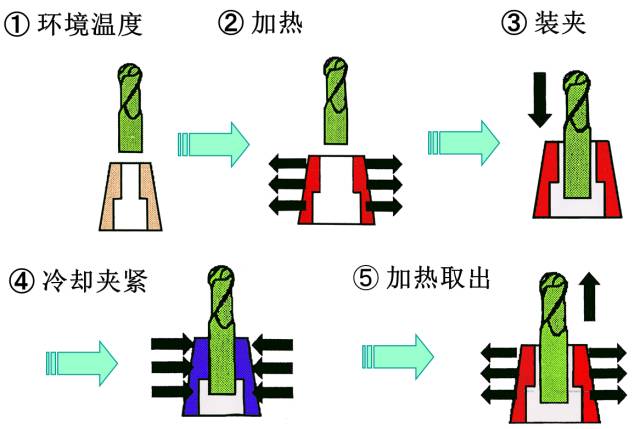

가열 칼 손잡이

유도 가열 기술을 적용하여 툴 홀더의 툴 클램핑 영역을 가열하여 직경을 확장시킨 다음 콜드 툴 홀더를 핫 툴 홀더에 배치합니다. 가열 공구 홀더는 강력한 클램핑력과 우수한 동적 균형을 갖추고 있어 고속 가공에 적합합니다. 반복 위치 지정 시 고정밀도, 일반적으로 m 이내 2μ 이내, 방사형 런아웃은 m 이내 5μ 이내입니다. 가공 중 오염 방지 능력과 간섭 방지 능력이 우수합니다. 그러나 공구 홀더의 각 사양은 하나의 직경으로 공구를 설치하는 데만 적합하며 가열 장비 세트가 필요합니다.

열수축 공구 홀더의 클램핑 원리:

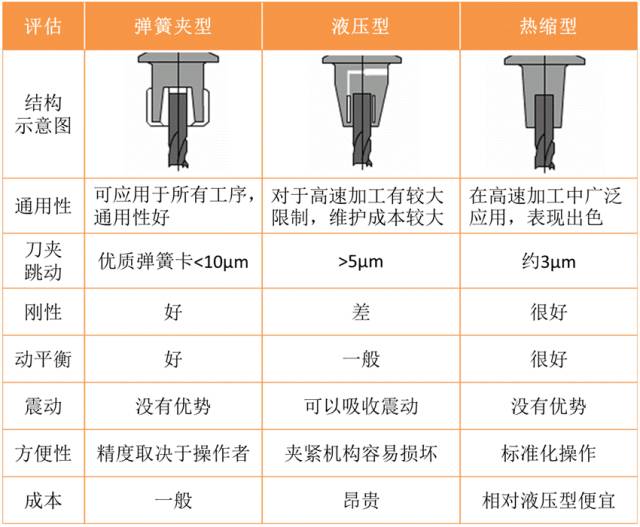

칼 손잡이의 종합 평가 및 비교:

다른 유형의 칼 손잡이